Как происходит ламинирование ламината: полный обзор процесса производства

Введение в ламинирование ламината

Что такое ламинат и роль ламинирования

Ламинат — это композитное напольное покрытие, состоящее из нескольких слоев. Ламинирование — процесс, который скрепляет эти слои под давлением и температурой, обеспечивая прочность и декоративность. Он не только соединяет слои, но и активирует химические реакции в смолах, формируя защитный барьер. Это позволяет ламинату имитировать дорогие материалы, такие как дуб или мрамор, по доступной цене, делая его популярным для жилых и коммерческих помещений.

- Механическая прочность: создает твердую поверхность, устойчивую к царапинам и ударам.

- Декоративная функция: позволяет наносить высококачественные рисунки, воспроизводящие натуральные текстуры.

- Защита от влаги: плотное соединение слоев снижает восприимчивость к воде.

- Улучшение акустики: некоторые методы включают дополнительные слои для звукоизоляции.

Основные термины и определения процесса

- Основная плита (HDF или MDF) — плотная древесноволокнистая основа ламината.

- Декоративный слой — бумага с рисунком, имитирующим дерево, камень и другие материалы.

- Защитный слой (оверлей) — слой меламиновых смол для износостойкости и влагозащиты.

- Клеевой состав — вещество для адгезии слоев, часто на основе меламино-формальдегидных смол.

- Прессование — этап соединения слоев под высоким давлением и температурой.

| Термин | Определение | Роль в процессе |

| Адгезия | Сила сцепления между слоями ламината. | Определяет прочность соединения; контролируется качеством клея и параметрами прессования. |

| Полимеризация | Химическая реакция затвердевания смол под воздействием тепла. | Превращает жидкие смолы в твердый защитный слой, обеспечивая износостойкость. |

| Влажность основы | Процент содержания воды в основной плите перед ламинированием. | Критический параметр; отклонения могут вызвать деформацию или вздутие ламината. |

| Температура прессования | Температура, при которой происходит ламинирование, обычно 180-220°C. | Активирует полимеризацию смол и обеспечивает плавление клея для адгезии. |

История развития ламинирования ламината

Ламинирование ламината начало развиваться в 1970-х годах в Швеции, где его создали как бюджетную замену паркету. Изначально методы были простыми, но прогресс в химии смол и оборудовании сделал процесс более совершенным, открыв дорогу массовому выпуску качественных напольных покрытий.

Компоненты и материалы для ламинирования

Производство ламината строится на нескольких ключевых материалах, каждый со своей функцией. Понимание их свойств и взаимодействия критично для качества итогового продукта. В этом разделе мы детально разберем декоративный слой, защитный оверлей, клеевые составы и пропитки.

Декоративный слой: бумага с рисунком

Декоративный слой изготавливается из специальной бумаги, пропитанной меламиновыми смолами и с нанесенным высококачественным рисунком. Именно он определяет внешний вид ламината, имитируя текстуру дерева, камня или других поверхностей.

Типы декоративной бумаги и их свойства

| Тип бумаги | Плотность (г/м²) | Применение | Преимущества |

| Крафт-бумага | 60-80 | Базовая основа для пропитки | Высокая прочность, хорошая адгезия |

| Декоративная бумага с печатью | 80-120 | Создание рисунка под дерево, камень | Яркие цвета, точная текстура |

| Бумага с тиснением | 100-150 | Имитация рельефа натуральных материалов | Тактильное ощущение, повышенная реалистичность |

Создание декоративного слоя включает пропитку бумаги меламиновыми смолами — это повышает устойчивость к влаге и износу. Качество печати и точность цветопередачи критичны для реалистичного внешнего вида. Современные технологии позволяют наносить рисунки с высоким разрешением, включая эффекты состаривания или глянца.

Защитный слой (оверлей): меламиновые смолы

Защитный слой, или оверлей, состоит из меламиновых смол с добавками, такими как корунд, для повышения износостойкости. Он наносится поверх декоративного слоя и обеспечивает устойчивость к царапинам, влаге и УФ-излучению.

Состав и ключевые добавки

| Добавка | Функция | Влияние на свойства |

| Корунд (оксид алюминия) | Повышение износостойкости | Увеличивает сопротивление абразивному износу, класс AC определяется содержанием корунда |

| Меламино-формальдегидные смолы | Основной связующий компонент | Обеспечивает твердость и химическую стойкость |

| Стабилизаторы УФ-излучения | Защита от выцветания | Предотвращает изменение цвета под воздействием солнечного света |

| Пластификаторы | Улучшение гибкости | Снижает хрупкость, облегчает обработку при прессовании |

Толщина защитного слоя варьируется в зависимости от класса износостойкости ламината: для бытового использования (классы 21-23) она составляет 0.2-0.4 мм, а для коммерческого (классы 31-34) — до 0.7 мм. Контроль толщины во время нанесения критичен для равномерной защиты.

Клеевые составы и пропитки

- Меламино-формальдегидные клеи: обеспечивают прочное соединение слоев при прессовании.

- Пропитки для бумаги: насыщают декоративный слой, повышая его устойчивость к влаге и износу.

- Катализаторы: ускоряют процесс полимеризации смол при нагревании.

Сравнение клеевых систем

| Тип клея | Основной компонент | Применение | Преимущества и недостатки |

| Меламино-формальдегидный | Меламино-формальдегидные смолы | Стандартное ламинирование для DPL и HPL | Высокая адгезия, но возможны эмиссии формальдегида; требует контроля для соответствия классам E1/E0 |

| Полиуретановый | Полиуретановые смолы | Экологичные варианты, для помещений с повышенными требованиями к безопасности | Низкая эмиссия VOC, хорошая влагостойкость, но более высокая стоимость |

| Эпоксидный | Эпоксидные смолы | Специальные применения, где требуется повышенная химическая стойкость | Исключительная прочность и устойчивость к химикатам, но сложность в обработке и высокая цена |

Пропитки для бумаги часто включают меламиновые смолы с модификаторами, которые улучшают проникновение в волокна и снижают водопоглощение. Современные тенденции направлены на использование низкоэмиссионных составов с уменьшенным содержанием формальдегида, что соответствует экологическим стандартам, таким как CARB или E1.

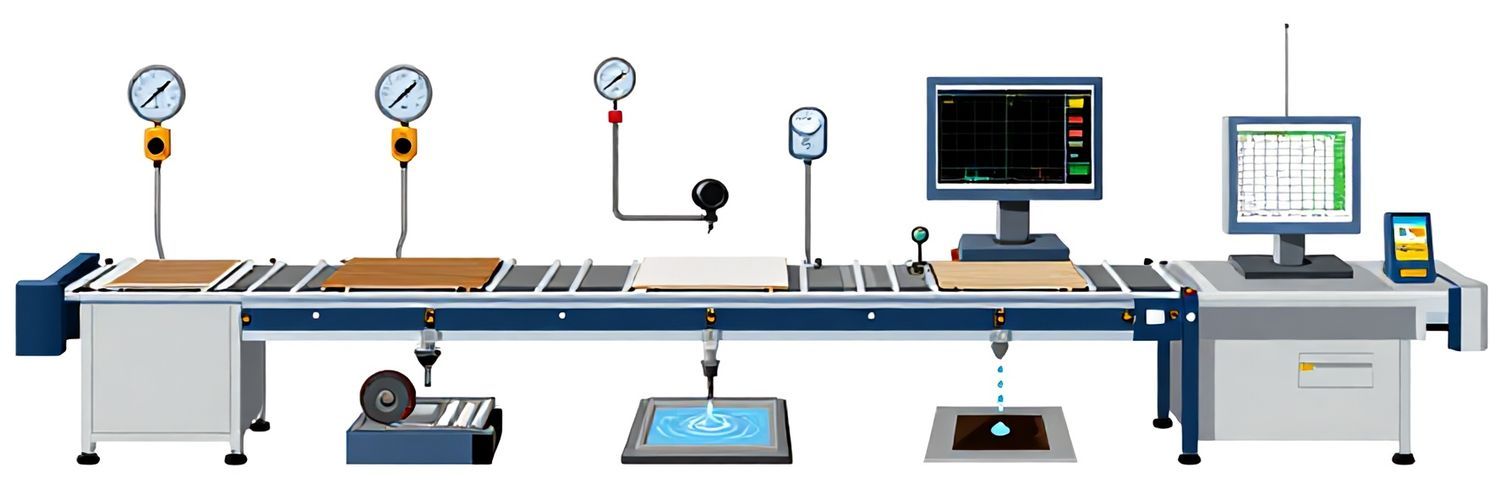

Пошаговый процесс ламинирования

Ламинирование ламината состоит из нескольких этапов, которые обеспечивают прочное соединение слоёв и высокие эксплуатационные свойства. Каждый шаг требует точного контроля параметров для оптимального качества.

Подготовка основы и слоев

Основную плиту из HDF или MDF шлифуют на калибровальных станках, чтобы создать ровную поверхность. Это удаляет неровности и обеспечивает толщину с допуском ±0.1 мм, что критично для равномерного нанесения клея и предотвращения пустот.

Пропитка декоративного и защитного слоев

- Декоративная бумага пропитывается меламиновыми смолами с красителями для устойчивости к выцветанию.

- Защитный слой (оверлей) пропитывается смолами с абразивными частицами, такими как корунд, чтобы повысить износостойкость.

- После пропитки слои сушат в туннельных сушилках при 100-150°C до влажности 5-7%.

| Материал | Влажность после сушки | Температура сушки |

| Декоративная бумага | 6-8% | 100-120°C |

| Защитный слой | 5-7% | 120-150°C |

| Основа (HDF/MDF) | 6-9% | Не применяется (предварительно сушеная) |

Нанесение клея и сборка

На основную плиту наносят клеевой состав на основе меламино-формальдегидных смол. Его применяют в жидком виде с помощью роликовых или распылительных систем, контролируя толщину для оптимальной адгезии. Затем укладывают декоративный и защитный слои на автоматизированных линиях для точного позиционирования и минимизации брака.

Автоматизированная сборка

- Плиту подают на конвейер, где клей наносят равномерно по поверхности.

- Декоративный слой укладывают сверху с вакуумными присосками, чтобы избежать смещения.

- Защитный слой размещают поверх декоративного, и сборку выравнивают перед прессованием.

- Предварительное давление прижима уплотняет слои, удаляя воздушные карманы.

Прессование: давление, температура и время

- Собранные слои помещают в ламинирующий пресс.

- Применяют давление 20-30 МПа для плотного соединения.

- Температуру нагрева устанавливают на 180-220°C, чтобы активировать полимеризацию смол.

- Время прессования — 20-40 секунд, в зависимости от толщины и типа ламината.

Параметры прессования критичны. Давление обеспечивает контакт между слоями, температура активирует химическую реакцию смол, а время определяет степень полимеризации.

| Тип ламината | Давление (МПа) | Температура (°C) | Время (секунд) |

| Бытовой (DPL) | 20-25 | 180-200 | 20-30 |

| Коммерческий (HPL) | 30-40 | 200-220 | 30-40 |

| Толстый ламинат (12 мм) | 25-30 | 190-210 | 35-45 |

Охлаждение и окончательная обработка

После прессования ламинат охлаждают для стабилизации структуры. Затем его нарезают на панели, профилируют края (например, для системы «клик») и наносят дополнительную защиту, если нужно.

Процесс охлаждения

- Охлаждение проводят в камерах с принудительной циркуляцией воздуха до температуры 30-40°C.

- Это предотвращает деформацию из-за остаточного тепла и закрепляет связь между слоями.

- Контролируют скорость снижения температуры, чтобы избежать внутренних напряжений.

Окончательная обработка

- Охлаждённый ламинат нарезают на панели стандартных размеров (например, 1200×200 мм) пильными станками.

- Края профилируют для создания замковых соединений, таких как система «клик», которая обеспечивает лёгкий монтаж без клея.

- На поверхность могут нанести дополнительный защитный слой или антистатическое покрытие для специальных применений.

- Панели инспектируют на дефекты и упаковывают для отгрузки.

Методы ламинирования: DPL и HPL

Direct Pressure Laminate (DPL): технология и применение

DPL, или ламинирование прямым давлением, — это метод, где декоративный и защитный слои прессуются на основу за один этап. Его часто используют для бытовых ламинатов, поскольку он даёт хорошее качество по доступной цене.

Технологические особенности DPL

- Прессование идёт при 20-30 МПа и 180-220°C — это активирует меламиновые смолы для быстрого склеивания.

- Процесс длится 20-40 секунд, что экономично для массового производства.

- В DPL обычно три слоя: основа (HDF или MDF), декоративная бумага и защитное покрытие, без лишних прослоек.

- Этот метод подходит для классов износостойкости AC3-AC4, отлично для жилых помещений и офисов с умеренной нагрузкой.

В бытовых условиях DPL-ламинат устойчив к царапинам и влаге благодаря равномерному прессованию. Для производителей: контроль влажности основы (6-9%) важен, чтобы избежать деформации.

High Pressure Laminate (HPL): особенности и преимущества

HPL, или ламинирование высоким давлением, — это технология, где сначала прессуют отдельный многослойный пластик под давлением до 50 МПа, а затем приклеивают его к основе. Такой метод даёт повышенную износостойкость, поэтому HPL применяют в коммерческих и промышленных покрытиях.

Структура и производство HPL

| Слой HPL | Материал | Функция |

| Декоративный слой | Пропитанная меламином бумага с рисунком | Определяет внешний вид и цвет |

| Защитный слой | Меламиновые смолы с корундовыми добавками | Обеспечивает высокую износостойкость и устойчивость к УФ-излучению |

| Промежуточные слои | Крафт-бумага, пропитанная фенольными смолами | Увеличивает прочность и стабильность, снижает риск расслоения |

| Основная плита | HDF или другой субстрат | База для приклеивания HPL-пластика, придает жесткость |

Производство HPL проходит в два этапа: создание многослойного пластика под высоким давлением и его ламинирование на основу. Преимущества включают исключительную долговечность — HPL идеален для торговых центров, аэропортов и мебельных фасадов.

Сравнение методов для разных типов ламината

| Характеристика | DPL (Direct Pressure Laminate) | HPL (High Pressure Laminate) |

| Давление при прессовании | 20-30 МПа | 40-50 МПа |

| Количество слоев | 3-4 слоя (основа, декоративный, защитный) | Более 5 слоев с дополнительными прослойками |

| Износостойкость | Средняя, подходит для бытового использования | Высокая, для коммерческих и нагруженных помещений |

| Стоимость | Ниже | Выше |

| Применение | Жилые помещения, офисы с низкой проходимостью | Торговые центры, общественные здания, промышленные объекты |

Дополнительные критерии выбора

| Критерий | DPL | HPL |

| Толщина готового продукта | 6-12 мм | Может достигать 20 мм и более за счет многослойности |

| Вес панели | Легче, удобен для укладки в жилых условиях | Тяжелее, требует профессионального монтажа |

| Класс износостойкости (AC) | AC3-AC4 | AC5-AC6, соответствует высоким нагрузкам |

| Экологичность | Использует низкоэмиссионные смолы класса E1 | Аналогично, но из-за большего количества слоев может иметь более высокие требования к сертификации |

Выбирая между DPL и HPL, смотрите на нагрузку в помещении. Для спален и гостиных хватит DPL, а в коридорах или общественных местах лучше HPL. Например, в школах часто кладут HPL — он выдерживает активное использование.

Оборудование для промышленного ламинирования

Промышленное ламинирование требует специального оборудования для точного, быстрого и качественного склеивания слоёв. От правильного выбора и настройки техники напрямую зависят прочность, долговечность и внешний вид ламината.

Ламинирующие прессы: типы и принцип работы

Ламинирующие прессы — это ключевой элемент, где слои ламината склеиваются под высокими температурой и давлением. Гидравлические системы создают необходимое давление, а электрические нагреватели поддерживают температуру 180-220°C, активируя полимеризацию смол.

- Однопролетные прессы: компактные, подходят для малых серий и быстрой смены настроек. Их используют для экспериментальных партий или ламината с уникальным дизайном.

- Многопролетные прессы: высокопроизводительные, обрабатывают несколько панелей за цикл. Применяются в серийном производстве для увеличения выпуска.

- Непрерывные прессы: для массового производства, с конвейерной подачей. Обеспечивают высокую скорость и равномерность, экономя энергию.

Сравнение типов прессов

| Тип пресса | Диапазон давления | Производительность | Типичное применение |

| Однопролетный | 20-30 МПа | Низкая (до 100 панелей в час) | Малые предприятия, прототипирование |

| Многопролетный | 20-30 МПа | Средняя (100-500 панелей в час) | Серийное производство для бытового ламината |

| Непрерывный | 20-30 МПа для DPL, 40-50 МПа для HPL | Высокая (свыше 500 панелей в час) | Крупные заводы, массовое производство коммерческого ламината |

Ключевые компоненты

- Гидравлическая система: создаёт равномерное давление на всю поверхность панелей.

- Нагревательные плиты: из стали или алюминия с встроенными нагревателями для быстрого и точного нагрева.

- Система охлаждения: водяное или воздушное охлаждение стабилизирует температуру, предотвращая деформации.

- Рама и направляющие: обеспечивают жёсткость и точное движение плит, что важно в многопролетных прессах.

Автоматизированные линии нанесения слоев

Автоматизированные линии нанесения слоёв объединяют этапы подготовки, сокращая ручной труд и повышая стабильность. Обычно они включают пропитку бумаги, нанесение клея и точную укладку слоёв для равномерного качества.

- Пропитные машины: пропитывают декоративную и защитную бумагу меламиновыми смолами, контролируя степень пропитки и влажность.

- Сушильные туннели: удаляют лишнюю влагу из пропитанных слоёв, подготавливая их к прессованию.

- Клеенаносящие станции: наносят клей на основную плиту с помощью роликов, распылителей или экструдеров для равномерного покрытия.

- Системы позиционирования: с оптическими или механическими датчиками точно укладывают слои, предотвращая смещения и брак.

- Конвейерные системы: транспортируют панели между этапами, обеспечивая непрерывность производства.

Примеры интеграции

Современные линии часто оснащены системами управления на базе PLC (программируемые логические контроллеры), которые программируют параметры для различных типов ламината. Интеграция с ERP-системами позволяет отслеживать производство в реальном времени и оптимизировать запасы.

Системы контроля температуры и давления

Точный контроль температуры и давления важен для стабильного качества ламината. Современные прессы имеют продвинутые датчики и системы управления, которые постоянно отслеживают и корректируют параметры в реальном времени.

Типы датчиков и их размещение

- Термопары: установлены в нагревательных плитах, измеряют температуру с точностью ±1°C. Часто используют несколько датчиков для контроля распределения тепла.

- Датчики давления: встроены в гидравлическую систему для измерения силы прижима. Пьезоэлектрические датчики обеспечивают высокую точность и быстрый отклик.

- Датчики влажности: иногда устанавливают в зонах подготовки для контроля влажности основы и слоёв, предотвращая вздутия.

Системы управления

Системы управления, например SCADA (диспетчерский контроль и сбор данных), позволяют операторам задавать и отслеживать параметры прессования через графические интерфейсы. Автоматические корректировки на основе обратной связи от датчиков помогают поддерживать стабильные условия даже при изменениях в сырье.

| Параметр контроля | Типичный диапазон | Точность датчиков | Влияние на процесс |

| Температура | 180-220°C | ±1°C | Определяет степень полимеризации смол; отклонения ведут к неполному склеиванию или перегреву. |

| Давление | 20-30 МПа для DPL, 40-50 МПа для HPL | ±0.5 МПа | Обеспечивает плотное соединение слоёв; низкое давление вызывает отслоения, высокое — деформации. |

| Время прессования | 20-40 секунд | ±0.1 секунды | Влияет на завершение реакции смол; недостаточное время приводит к слабой адгезии. |

Контроль качества в процессе ламинирования

Контроль качества при ламинировании — это ключевой процесс для получения прочного, износостойкого и безопасного ламината. Мы фокусируемся на стабильности характеристик, отслеживая давление, температуру и влажность на всех этапах — от подготовки материалов до финальной обработки. Строгие стандарты и регулярные тесты минимизируют брак и повышают надежность продукции.

Ключевые параметры: давление, температура, влажность

| Параметр | Оптимальный диапазон | Влияние на качество | Методы контроля |

| Давление | 20-30 МПа для DPL, 40-50 МПа для HPL | Определяет плотность соединения слоев; низкое давление приводит к отслоениям, высокое — к деформации основы. | Использование прессов с цифровыми манометрами и системами обратной связи для автоматической коррекции. |

| Температура | 180-220°C | Активирует полимеризацию смол; отклонения вызывают неполное склеивание или перегрев, что снижает прочность и износостойкость. | Термопары и инфракрасные датчики, интегрированные в прессы, с постоянным мониторингом через SCADA-системы. |

| Влажность основы | 6-9% | Высокая влажность приводит к вздутию и короблению, низкая — к хрупкости и трещинам при эксплуатации. | Влагомеры для регулярных замеров перед прессованием, сушильные камеры для стабилизации влажности. |

| Влажность воздуха в цеху | 40-60% | Влияет на стабильность материалов и адгезию; отклонения могут вызвать дефекты, такие как пузыри или неравномерное склеивание. | Гигрометры и системы кондиционирования для поддержания постоянных условий. |

| Время прессования | 20-40 секунд | Определяет степень полимеризации смол; слишком короткое время — слабое склеивание, слишком длинное — перерасход энергии и риск перегрева. | Таймеры и автоматическое управление прессом, калибруемые по толщине ламината и типу смол. |

Современные производства полагаются на автоматизированные системы: они в реальном времени следят за давлением, температурой и влажностью, мгновенно корректируя отклонения. Регулярная калибровка оборудования и обучение персонала остаются критически важными для предотвращения сбоев.

Тестирование адгезии и износостойкости

- Адгезионный тест: измеряет сцепление слоев методами отрыва или скалывания (стандарты EN ISO 2409, ASTM D3359). Оценка по шкале 0-5 выявляет проблемы с клеем или прессованием.

- Тест Табера: определяет износостойкость по оборотам абразивного колеса. Соответствует классам AC1-AC5, где AC3 — для дома, AC5 — для коммерческих помещений.

- Влагостойкость: проверяет набухание после 24 часов в воде. По EN 13329, допустимо увеличение толщины до 18%, что важно для влажных сред.

- Ударопрочность: имитирует падение тяжелых предметов. Проверяет устойчивость к вмятинам и сколам, ключевая для общественных зданий.

- Химическая стойкость: воздействие чистящих средств (ацетон, щелочи) для оценки сохранения вида и структуры, подтверждая долговечность.

Тесты проводят выборочно на готовом ламинате и на этапе разработки, чтобы оптимизировать материалы. Стандартизированные процедуры делают результаты сопоставимыми между партиями и брендами. Автоматизированные установки ускоряют проверку и повышают точность.

Стандарты и сертификация продукции

| Стандарт | Регион | Основные требования | Применение |

| EN 13329 | Европа | Классы износостойкости (AC1-AC5), влагостойкость, содержание формальдегида (классы E1, E0), требования к адгезии и толщине. | Обязателен для продажи в ЕС, определяет бытовые и коммерческие классы, используется для маркировки продукции. |

| AC (Abrasion Class) | США и международный | Аналогично EN, классы AC1-AC5 для износостойкости, часто дополняется тестами на удар и влагу, с добровольной сертификацией. | Популярен в Северной Америке, помогает потребителям выбирать ламинат по уровню нагрузки. |

| ISO 14001 | Международный | Системы экологического менеджмента, контроль выбросов и отходов, снижение углеродного следа при производстве. | Сертификация процессов производства для повышения экологической ответственности и соответствия глобальным трендам. |

| CARB (California Air Resources Board) | США, особенно Калифорния | Ограничения по выбросам формальдегида, более строгие, чем E1, с требованиями к тестированию и маркировке. | Требуется для продукции, продаваемой в Калифорнии, влияет на глобальные поставки из-за строгих норм. |

Сертификация по этим стандартам — это не просто бумажка. Она гарантирует качество ламината и укрепляет доверие покупателей. Производители регулярно проходят аудиты от независимых организаций вроде TÜV или SGS, чтобы сохранить сертификаты. Это подталкивает к постоянному улучшению процессов.

Инструменты и технологии контроля

- SCADA-системы: интегрируют данные датчиков, позволяя операторам следить за процессом в реальном времени и получать оповещения об отклонениях, снижая человеческий фактор.

- Машинное зрение: камеры и ПО обнаруживают визуальные дефекты — пузыри, царапины, неравномерность цвета — с точностью до 0.1 мм на высоких скоростях.

- Статистический контроль процесса (SPC): контрольные карты и гистограммы анализируют вариации параметров, предотвращая брак до его появления.

- Портативные приборы: толщиномеры, глянцемеры для выборочных проверок и калибровки оборудования.

Внедряя эти технологии, производители снижают брак до менее 1% и повышают эффективность. Инвестиции в современное оборудование быстро окупаются: меньше отходов, меньше простоев, выше удовлетворенность клиентов. В конкурентной среде это критически важно.

Практические нюансы и устранение проблем

В производстве ламината иногда возникают проблемы, влияющие на качество. Этот раздел охватывает практические аспекты: типичные дефекты, методы их устранения, оптимизацию процесса, безопасность и экологию. Знание этих нюансов помогает снизить брак и повысить эффективность.

Распространенные дефекты: пузыри, отслоения

Дефекты ламината обычно связаны с отклонениями в параметрах процесса или качестве материалов. В таблице ниже перечислены ключевые дефекты, их причины и способы устранения.

| Дефект | Основные причины | Методы устранения |

| Пузыри | Неравномерное нанесение клея, попадание воздуха между слоями, неправильная температура прессования | Корректировка давления и температуры, улучшение нанесения клея с помощью автоматизированных систем, предварительная дегазация слоев |

| Отслоения | Недостаточная адгезия из-за низкого качества клея, высокая влажность основы, неполная полимеризация смол | Использование сертифицированных клеев, контроль влажности основы (6-9%), увеличение времени прессования или температуры |

| Вздутия | Высокая влажность основы или декоративной бумаги, резкие перепады температуры после прессования | Сушка материалов до оптимальной влажности, постепенное охлаждение после прессования, стабилизация условий хранения |

| Изменение цвета | Перегрев декоративного слоя, неравномерное нагревание, УФ-воздействие на этапе сушки | Контроль температуры в прессе (180-220°C), использование светостойких пигментов в бумаге, экранирование от прямого света |

| Неровности поверхности | Неравномерное давление в прессе, дефекты основы (HDF/MDF), попадание инородных частиц | Калибровка пресса для равномерного давления, проверка качества основы перед ламинированием, очистка зоны сборки |

Чтобы предотвратить дефекты, проводите регулярный визуальный осмотр образцов и используйте датчики для контроля ключевых параметров в реальном времени.

Оптимизация процесса для повышения качества

Оптимизация ламинирования включает ключевые аспекты — от сырья до финального контроля. Это снижает брак и повышает производительность.

- Калибровка оборудования: регулярно проверяйте и настраивайте прессы, системы нагрева и контроля давления для стабильности параметров.

- Сертифицированное сырье: используйте декоративную бумагу и смолы гарантированного качества от надежных поставщиков — это снижает риск дефектов адгезии.

- Автоматизированный контроль: внедряйте датчики для мониторинга температуры, давления и влажности в реальном времени с автоматической коррекцией отклонений.

- Обучение персонала: тренируйте операторов быстро выявлять и устранять проблемы, например, неравномерное нанесение клея или сбои в прессе.

- Анализ данных: собирайте и анализируйте производственные данные через IoT-системы, чтобы выявлять тенденции и предсказывать сбои.

Например, в современных линиях прецизионные датчики позволяют отслеживать влажность основы с точностью до 0.5%, что предотвращает вздутия.

Безопасность и экологические аспекты производства

В современном производстве ламината важно уделять внимание безопасности работников и экологической устойчивости. Это включает снижение вредных выбросов и ответственное использование ресурсов.

| Стандарт | Описание | Требования к эмиссии формальдегида |

| E0 | Самый низкий уровень эмиссии, используется в экологичных продуктах | ≤ 0.5 mg/L |

| E1 | Низкая эмиссия, распространенный стандарт в Европе | ≤ 1.5 mg/L |

| CARB Phase 2 | Калифорнийский стандарт для снижения воздействия на здоровье | ≤ 0.05 ppm |

| F★★★★ (4 звезды) | Японский стандарт с очень низкой эмиссией, для высококачественных покрытий | ≤ 0.3 mg/L |

- Вентиляция помещений: устанавливайте вытяжные системы для удаления паров смол и поддержания чистого воздуха.

- Средства индивидуальной защиты (СИЗ): обеспечьте работников перчатками, очками и респираторами при контакте с химикатами.

- Регулярные проверки оборудования: проводите аудиты безопасности прессов и нагревательных элементов, чтобы предотвратить аварии.

- Утилизация отходов: перерабатывайте обрезки и брак, безопасно захоранивайте невозвратные отходы по нормам.

- Энергоэффективность: внедряйте замкнутые циклы нагрева и используйте возобновляемую энергию для снижения углеродного следа.

Внедрение низкоэмиссионных смол класса E0 не только улучшает экологические показатели, но и повышает конкурентоспособность продукции на рынке.

Эксперт по производственным технологиям

Блог

Из чего изготавливают ламинат: состав, слои и технология производства

Введение в структуру ламината Ламинат — это современное напольное покрытие, состоящее из нескольких слоёв, спрессованных...

ПодробнееБлог

SPC ламинат или обычный ламинат: что лучше выбрать?

Введение в тему сравнения Зачем сравнивать SPC и обычный ламинат? Выбрать напольное покрытие сегодня непросто...

ПодробнееБлог

Рейтинг лучших производителей ламината 2026: Плюсы и минусы

ПодробнееБлог

Что такое фаска у ламината и зачем она нужна: полный разбор для выбора напольного покрытия

Определение и конструкция фаски Фаска у ламината — это скос или закругление на краю доски,...

ПодробнееБлог

Какие типы соединения ламината бывают: полный обзор и особенности

Введение в типы соединения ламината Что такое соединение ламината и почему оно важно Соединение ламината...

ПодробнееБлог

Как правильно укладывать ламинат: пошаговое руководство для идеального результата

Подготовка к укладке ламината Тщательная подготовка — залог долговечности и безупречного вида ламинированного пола. Этот...

ПодробнееБлог

Как убрать щели в ламинате: причины, способы устранения и профилактика

Почему возникают щели в ламинате Щели в ламинате — частая проблема в домах и офисах,...

ПодробнееБлог

Как выбрать виниловую ПВХ плитку для пола

Виниловая ПВХ плитка набирает популярность благодаря практичным свойствам и обширному ассортименту дизайнов. При выборе следует...

ПодробнееБлог

Как убрать скрип пола: эффективные методы

Ах, этот непередаваемый скрип пола, будто гимн старинных особняков, звучит в наших домах! Но что,...

ПодробнееБлог

Можно ли мыть ламинат: Полное руководство по безопасному уходу

Что такое ламинат и его чувствительность к влаге Общие рекомендации производителей Советы производителей основаны на...

ПодробнееБлог

Подходит ли ковролин для кухни? Разбираемся в вопросе!

Что такое ковролин и его особенности Определение и состав Ковролин — ворсистое рулонное напольное покрытие...

ПодробнееБлог

Где применяется ламинат

Применение в жилых помещениях Ламинат популярен в жилых помещениях за универсальность, доступную цену и простой...

ПодробнееБлог

Какой дизайн ламината бывает: полный гид по видам и стилям

Когда речь заходит о выборе напольного покрытия, многие задаются вопросом: какой дизайн ламината бывает? Ламинат...

ПодробнееБлог

Что лучше: кварцвинил или ламинат? Сравнение материалов напольных покрытий

Введение в материалы: кварцвинил и ламинат Выбор напольного покрытия — ключевой этап в ремонте, влияющий...

ПодробнееБлог

Влагостойкость ламината: что это, как выбрать и правильно ухаживать

Что такое влагостойкость ламината и как она устроена Планируете укладку в кухне или прихожей? Тогда...

ПодробнееБлог

SPC ламинат: инструкция по укладке и обзор преимуществ

Что такое SPC ламинат Определение и состав материала SPC (Stone Plastic Composite) ламинат — прочное...

Подробнее